マスダイキャスティングの魅力と技術について探る

「マス・ダイ・キャスティング」について

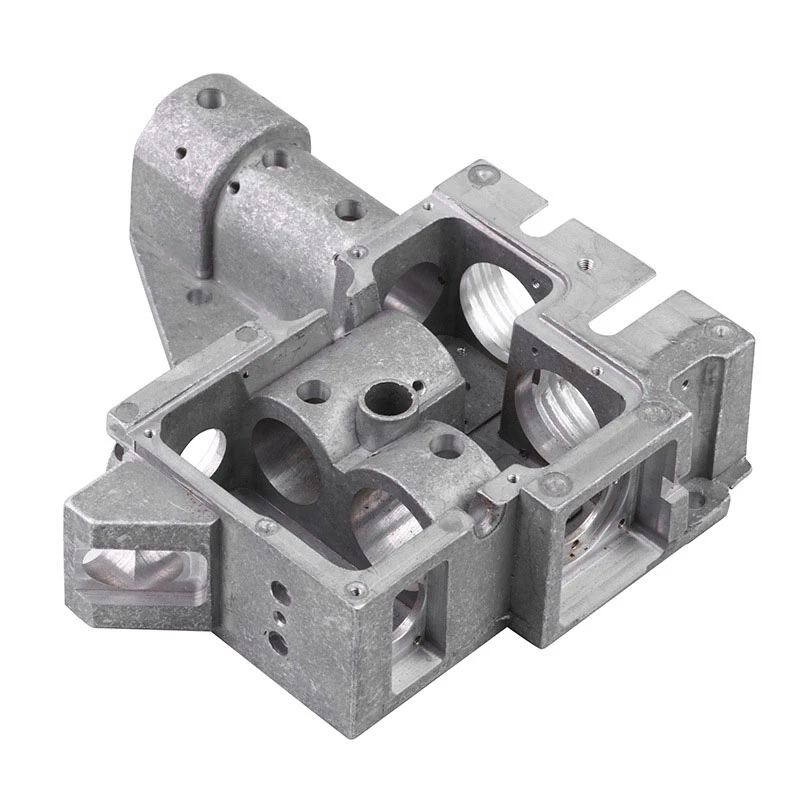

マス・ダイ・キャスティング(大量ダイキャスティング)は、金属を大量に生産するための効率的な鋳造プロセスの一つです。このプロセスは、特に自動車産業や電子機器業界などで広く使用されており、大量生産に最適な技術とされています。

ダイキャスティングの基本

ダイキャスティングでは、溶融金属を高圧で金型に注入します。このプロセスでは、金型の冷却が早いため、金属が迅速に固化し、製品の寸法精度が向上します。マス・ダイ・キャスティングは、特に同じ形状の部品を大量に生産する際に、その効率性とコスト削減の面で優れています。

マス・ダイ・キャスティングの利点

1. コスト効率 大量生産に適しているため、単位あたりのコストが低下します。これは、大規模な生産ラインを構築できるためです。

2. 高精度 ダイキャスティングは高圧で金属を注入するため、鋳造物の寸法精度が非常に高いという特長があります。これにより、後加工の手間が減少し、全体的な生産効率が向上します。

.

4. 複雑な形状 ダイキャスティングを使用することで、複雑な形状の部品も容易に製造可能です。これにより、新たなデザインや機能を持つ製品の開発が促進されます。

mas die casting

マス・ダイ・キャスティングのプロセス

マス・ダイ・キャスティングは以下のステップで行われます

1. 金型の準備 まず、製品の形状に従った金型を作成します。金型は非常に高い耐摩耗性を持つ素材で作られることが一般的です。

2. 金属の融解 目的とする金属を加熱し、液体状にします。このプロセスは温度管理が重要です。

3. 金属の注入 溶融金属を高圧で金型に注入します。このとき、金属が金型の隅々まで満たされるように配慮します。

4. 固化と冷却 金属が金型内で固化するのを待ちます。冷却時間は金型の材質や形状によって異なります。

5. 製品の取り出し 固化した後、金型を開き、完成品を取り出します。この際、表面の仕上げを行うこともあります。

まとめ

マス・ダイ・キャスティングは、現代の製造業において欠かせない技術であり、その効率性や高精度は多くの産業で重宝されています。特に、環境への配慮が求められる今、リサイクル可能な材料を用いた製品の生産が進む中で、ダイキャスティングの重要性はさらに増していくでしょう。今後も、技術革新とともに、このプロセスの進化が期待されています。

-

Crawler Drilling Rig - Baoding Hairun|Confined Space Drilling&Mine SafetyNewsAug.15,2025

-

Drill For Confined Spaces-Crawler Mounted Drill Rig | Crawler Drill Rig for SaleNewsAug.15,2025

-

Premium OEM Auto Parts & Stamping - Reliable ManufacturersNewsAug.15,2025

-

Crawler Drilling Rig for Confined Spaces-Baoding Hairun MachineryNewsAug.15,2025

-

Drill For Confined Spaces - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsAug.15,2025

-

Advanced Crawler Drilling Rig - Baoding Hairun Machinery | Underground Mining SolutionsNewsAug.14,2025