die casting basics

Fundamentos da Fundição em Moldes (Die Casting)

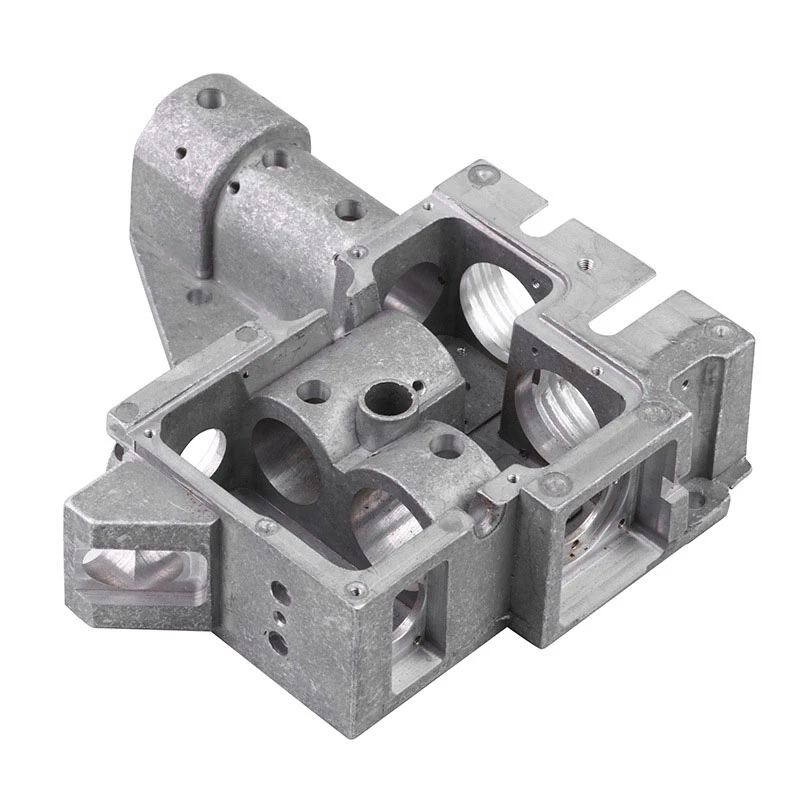

A fundição em moldes, conhecida em inglês como die casting, é um processo de fabricação amplamente utilizado na indústria para produzir peças metálicas de alta precisão e complexidade. Este método é particularmente valorizado por sua capacidade de criar componentes com tolerâncias dimensionais rigorosas e acabamentos superficiais de alta qualidade. Neste artigo, exploraremos os fundamentos da fundição em moldes, suas aplicações, vantagens e desafios.

O Processo de Fundição em Moldes

A fundição em moldes envolve a injeção de metal fundido em um molde pré-fabricado. O processo começa com a fusão do metal, que geralmente é uma liga de alumínio, zinco, magnésio ou cobre. O metal líquido é então injetado sob alta pressão no molde, que é geralmente feito de aço ou ferro fundido. Após um breve período de resfriamento, o metal solidifica, e o molde é aberto para extrair a peça acabada.

A recuperação e reutilização do metal não utilizado, juntamente com a alta eficiência do processo, fazem da fundição em moldes uma escolha econômica para a produção em massa.

Tipos de Moldes

Existem dois tipos principais de moldes utilizados na fundição em moldes moldes permanentes e moldes de areia. Os moldes permanentes são utilizados em aplicações de produção em massa devido à sua durabilidade e capacidade de manter a forma sob altas temperaturas. Já os moldes de areia são mais utilizados para protótipos ou produções de menor volume, pois são mais fáceis e econômicos de produzir, embora tenham menor precisão.

Vantagens da Fundição em Moldes

1. Precisão e Repetibilidade A fundição em moldes permite a produção de peças com tolerâncias muito estreitas, o que é essencial em indústrias como a automotiva e a eletrônica.

2. Acabamento Superficial As peças fundidas têm um acabamento superficial superior, o que muitas vezes elimina a necessidade de operações adicionais de usinagem.

3. Eficiência de Produção Este método é ideal para a produção em massa, uma vez que permite a fabricação de grandes quantidades de peças em um curto espaço de tempo.

die casting basics

4. Redução de Resíduos A quantidade de material perdido durante o processo é mínima, visto que a maior parte do metal pode ser recuperada e reutilizada.

Aplicações da Fundição em Moldes

A fundição em moldes é utilizada em uma ampla gama de indústrias, incluindo

- Automotiva Peças como blocos de motor, suportes e componentes estruturais são frequentemente fabricados por meio deste processo. - Eletrônicos Estruturas de suporte para dispositivos eletrônicos, como caixas e componentes internos.

- Aeronáutica Partes técnicas que exigem alta resistência e precisão. - Equipamentos Industriais Componentes de máquinas e ferramentas, onde a durabilidade e a precisão são cruciais.

Desafios na Fundição em Moldes

Embora a fundição em moldes ofereça diversas vantagens, também apresenta desafios. O custo inicial do desenvolvimento de moldes permanentes pode ser elevado, tornando o processo economicamente inviável para pequenas produções. Além disso, a complexidade do design da peça pode limitar a capacidade de produção, exigindo moldes mais sofisticados e caros.

Outro desafio é a necessidade de controle rigoroso da temperatura e da composição do metal fundido, pois qualquer variação pode afetar a qualidade da peça final. Por fim, a seleção do tipo de liga metálica é crítica, pois diferentes ligas apresentam diferentes propriedades mecânicas e térmicas.

Conclusão

A fundição em moldes é uma técnica de fabricação poderosa e eficiente que desempenha um papel vital em várias indústrias. Seus benefícios, como alta precisão, acabamentos de qualidade e eficiência na produção, fazem dela uma escolha popular para grandes volumes de produção. No entanto, os desafios associados a custos e complexidade de design devem ser cuidadosamente considerados para garantir o sucesso do processo. À medida que a tecnologia avança, espera-se que a fundição em moldes continue a evoluir, trazendo novas oportunidades e soluções para a fabricação de peças metálicas.

-

OEM Sand Cast Pump Valve Fittings - Hairun Sourcing | Precision Engineering, Industrial EfficiencyNewsJul.13,2025

-

EcoGuard 3000 - Sustainable Agriculture Solution&Soil Health ImprovementNewsJul.13,2025

-

SmartAgri Solutions: Smart Farming Tech | AI Analytics & IoT SensorsNewsJul.13,2025

-

[Product Name]-[Company Name]|Business Efficiency&InnovationNewsJul.13,2025

-

Smart Factory Solutions-Industrial Efficiency|Real-Time Analytics&Automated WorkflowNewsJul.12,2025

-

OEM Sand Cast Pump Valve Fittings - Hairun Sourcing | Durable, Reliable, CustomizedNewsJul.12,2025