Casting et moulage sous pression

La fonderie et la coulée sous pression sont deux processus essentiels dans la fabrication de pièces en métal, répandus dans diverses industries telles que l'automobile, l'aéronautique et l'électronique. Ces techniques, bien qu'elles partagent des similitudes, diffèrent tant par leur procédé que par leurs applications.

.

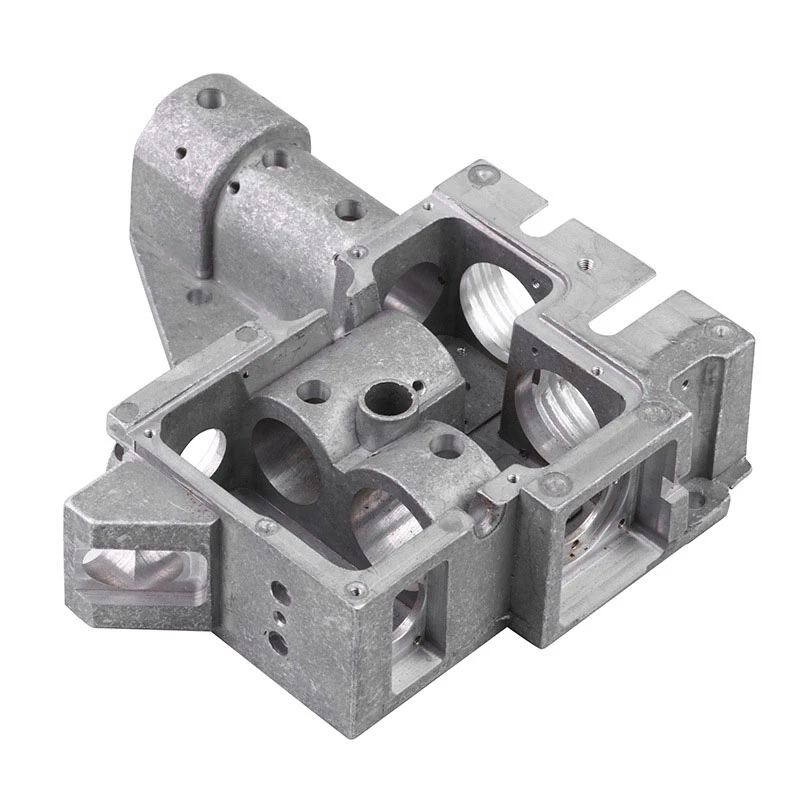

En revanche, la coulée sous pression, ou die casting, est une technique plus moderne qui permet d’obtenir des pièces métalliques avec une grande précision et une qualité de surface supérieure. Ce procédé utilise des moules en acier qui sont capables de résister à des températures élevées et à la pression. Le métal, souvent sous forme d'aluminium ou de zinc, est fondu avant d'être injecté rapidement dans le moule sous haute pression. Une fois le métal refroidi et solidifié, le moule s'ouvre, permettant d'extraire la pièce finie. Ce processus est particulièrement adapté pour la production en série de pièces complexes et de formes détaillées, ce qui le rend idéal pour l'industrie automobile pour des composants tels que des boîtiers de moteurs, des supports, et diverses autres pièces.

casting and die casting

L'un des principaux avantages de la coulée sous pression est sa rapidité. Le processus peut produire des milliers de pièces en peu de temps, ce qui en fait une technique rentable pour la production à grande échelle. De plus, la précision des dimensions est généralement meilleure que celle de la fonderie traditionnelle, ce qui permet de réduire les coûts liés aux retouches et aux mises au point ultérieures. La finition de surface des pièces fabriquées par coulée sous pression est également supérieure, ce qui peut réduire ou éliminer le besoin de traitements supplémentaires. Cependant, cette méthode a ses propres limitations, notamment la nécessité d'investir dans des moules coûteux, ce qui peut imposer un seuil d'entrée élevé pour les petites séries de production.

La fonderie et la coulée sous pression sont donc deux méthodes complémentaires dans le domaine de la transformation des métaux. Chacune a ses avantages et ses inconvénients, et le choix entre les deux dépend souvent des spécifications du produit, des quantités requises et des contraintes budgétaires.

En conclusion, que ce soit par le biais de la fonderie traditionnelle ou de la coulée sous pression, les techniques de coulée continuent d'évoluer, intégrant de nouvelles technologies et matériaux. Ces innovations visent à améliorer l'efficacité, la précision et la durabilité des produits finis, répondant ainsi aux exigences croissantes de l'industrie moderne. Le choix de la méthode la plus adaptée dépendra toujours des besoins spécifiques du projet, mais il est indéniable que ces deux procédés jouent un rôle fondamental dans le paysage industriel d'aujourd'hui.

-

Pros & Cons of Sand Casting: Products & ApplicationsNewsAug.19,2025

-

Advanced Crawler Drilling Rig for Confined Spaces-Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsAug.18,2025

-

Crawler Drilling Rig- Baoding Hairun Machinery And Equipment Trading Co., Ltd.|Pneumatic Power,Frame-Supported DesignNewsAug.18,2025

-

Precision OEM Valve Body Castings for Superior PerformanceNewsAug.18,2025

-

Crawler Mounted Drill Rig - Baoding Hairun Machinery | Underground Drilling SolutionsNewsAug.18,2025

-

Crawler Mounted Drill Rig - Baoding Hairun | Pneumatic Safety, Mining EfficiencyNewsAug.17,2025