Cálculos de concepção de fundição sob pressão

Cálculos de Design para Fundição em Molde a Baixo (Die Casting)

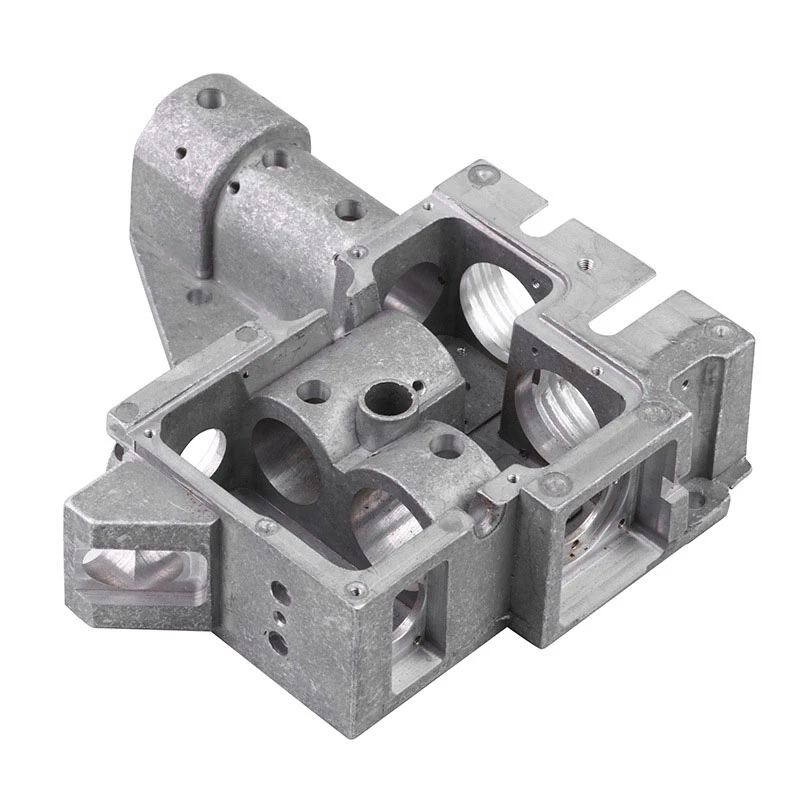

A fundição em molde a baixo, ou die casting, é um processo amplamente utilizado na fabricação de peças metálicas com alta precisão e acabamentos superficiais excepcionais. Esse método é particularmente apreciado na produção em massa de componentes de alumínio, zinco e magnésio, devido à sua eficiência e capacidade de produzir formas complexas. No entanto, para garantir a eficiência e a qualidade do produto final, é fundamental realizar cálculos de design adequados. Este artigo aborda os principais aspectos dos cálculos de design para die casting.

1. Seleção do Material

A escolha do material é um dos fatores mais críticos no design para fundição em molde. O alumínio, por exemplo, é popular devido à sua leveza, resistência à corrosão e propriedades mecânicas. O zinco é utilizado por sua maleabilidade e baixo ponto de fusão, enquanto o magnésio é valorizado em aplicações onde a redução de peso é essencial. Após a seleção do material, é necessário considerar as propriedades térmicas e mecânicas da liga escolhida, o que influencia diretamente os cálculos de espessura e a geometria da peça.

2. Geometria da Peça

A geometria da peça é outro elemento crucial no design de fundição. Os projetistas devem considerar a espessura das paredes, que não deve ser excessivamente fina para evitar problemas de vazamento ou fragilidade, nem muito grossa, o que pode resultar em defeitos como porosidade. Em geral, paredes de espessura variável são preferíveis, pois ajudam a distribuir a temperatura e o fluxo do metal fundido de maneira uniforme. O design deve também incluir redundâncias, como nervuras e reforços, para aumentar a rigidez sem adicionar peso desnecessário.

Ao projetar peças para fundição em molde, as tolerâncias devem ser rigorosamente calculadas. As especificações das tolerâncias geralmente variam de acordo com o tipo de material e a geometria da peça. Nocimentos atuais recomendam que as tolerâncias sejam mantidas dentro de ±0,5% a ±1% das dimensões teóricas. Isso se deve ao fato de que o processo de fundição pode introduzir variações dimensionais, e um conhecimento prévio das tolerâncias ajudará a minimizar retrabalhos e desperdícios durante a produção.

die casting design calculations

4. Termodinâmica do Processo

O controle térmico é essencial para o sucesso da fundição em molde. O metal deve ser fundido e injetado a temperaturas específicas para garantir que ele flua adequadamente para todas as partes do molde. O cálculo da temperatura do molde, bem como a análise do tempo de ciclo, é fundamental para evitar problemas como resfriamento irregular e deformações. À medida que o metal resfriado se solidifica, a contração também deve ser considerada, especialmente em peças com geometria complexa.

5. Análise de Custo

Os cálculos de design não se limitam apenas à parte técnica e estrutural. A viabilidade econômica do projeto é igualmente importante. Isso envolve estimar os custos de materiais, tempo de produção e possíveis ciclo de vida da peça. Um design otimizado não só atende aos requisitos funcionais, mas também se encaixa dentro do orçamento definido. Isso pode implicar em escolhas de design que minimizem o desperdício de material e reduzam o tempo de fabricação.

6. Testes e Validação

Finalmente, é crucial realizar testes e validações no design proposto. Prototipagem rápida e simulações computacionais podem ajudar a prever o comportamento da peça durante e após o processo de fundição. Estas ferramentas permitem ajustes no design antes da produção em massa, aumentando a eficiência e reduzindo o risco de falhas.

Conclusão

O design para fundição em molde a baixo é um processo complexo que requer a integração de diversos fatores, desde a seleção de materiais até a análise de custos. Cálculos precisos e considerações minuciosas durante as fases de design são fundamentais para garantir a qualidade e a eficiência da produção. Ao abordar esses aspectos, os engenheiros podem maximizar o potencial do die casting, resultando em peças de alta qualidade que atendem às necessidades do mercado. Sesionando adequadamente esses elementos, a indústria pode continuar a avançar em direção a métodos de produção cada vez mais eficientes e sustentáveis.

-

Precision Sheet Metal Stamping Manufacturer | Fast & ReliableNewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsAug.01,2025

-

Custom OEM Impellers | High Efficiency & PrecisionNewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery | Customization, Quality AssuranceNewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsJul.31,2025