Fundición personalizada

Partes Fundidas a Presión Personalizadas Innovación y Eficiencia en la Industria

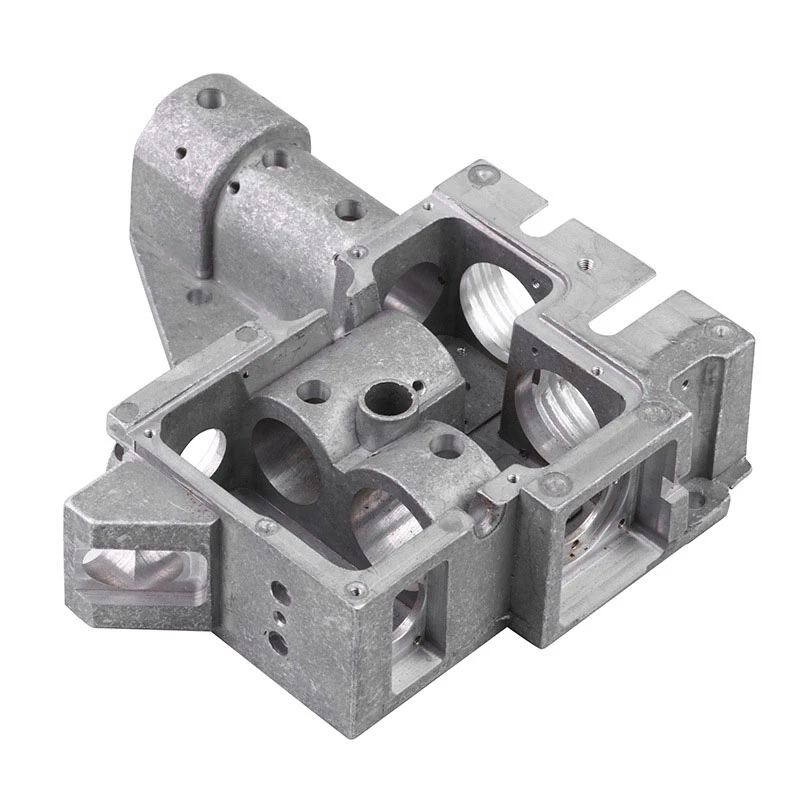

La fabricación de partes fundidas a presión personalizadas ha cobrado una relevancia significativa en diversas industrias, desde la automotriz hasta la electrónica. Este proceso, conocido como die casting en inglés, consiste en inyectar metal fundido en un molde a alta presión, lo que permite obtener piezas con un alto nivel de detalle y precisión. Con el avance de la tecnología y la creciente demanda de productos únicos y de alta calidad, las partes fundidas a presión personalizadas se han convertido en una solución ideal para satisfacer las necesidades específicas de los clientes.

.

El uso de materiales como el aluminio, zinc y magnesio en el die casting es otra razón por la cual este proceso ha ganado popularidad. Estos metales ofrecen una excelente relación resistencia-peso, lo que es crucial en aplicaciones donde la ligereza y la durabilidad son esenciales. Por ejemplo, en la industria automotriz, las partes fundidas a presión de aluminio son valoradas por su capacidad para reducir el peso del vehículo sin sacrificar la estructura. Esto se traduce en un menor consumo de combustible y una menor emisión de gases contaminantes, contribuyendo así a un entorno más sostenible.

custom die cast parts

El proceso de die casting personalizado comienza con la creación de un modelo 3D de la pieza deseada. Esta fase es crucial, ya que un diseño bien elaborado asegura que el producto final cumpla con las especificaciones del cliente. Los ingenieros trabajan en colaboración con los diseñadores para realizar ajustes necesarios antes de proceder con la fabricación del molde. Una vez aprobado el diseño, se procede a la creación del molde, que puede estar hecho de acero o aluminio, dependiendo de la complejidad y la cantidad de piezas a producir.

La inyección del metal fundido en el molde se realiza a través de máquinas de die casting, que aplican una presión considerable para asegurar que el metal llene todos los rincones del molde. Este paso es esencial para evitar irregularidades y garantizar que la pieza final tenga una superficie lisa y bien definida. Tras la inyección, el metal se enfría y solidifica rápidamente, permitiendo que la pieza sea extraída del molde en poco tiempo.

Una vez que las piezas han sido fundidas, suelen pasar por una serie de procesos adicionales, como el desbarbado, que elimina las imperfecciones, y el acabado, que puede incluir pulido, recubrimiento o pintura, según las necesidades del cliente. Estas etapas no solo mejoran la estética del producto, sino que también pueden incrementar su resistencia a la corrosión y al desgaste.

En conclusión, las partes fundidas a presión personalizadas representan una solución innovadora y eficiente para diversas industrias. Su capacidad para combinar diseño, funcionalidad y sostenibilidad las convierte en una opción atractiva para los fabricantes que buscan mejorar sus procesos productivos y ofrecer productos de alta calidad. A medida que la tecnología continúa avanzando, es probable que veamos un aumento en la demanda de estas piezas, impulsando aún más la evolución de la fabricación y el diseño industrial. La inversión en procesos de die casting personalizados puede, sin duda, marcar la diferencia en un mercado competitivo, ofreciendo a las empresas la oportunidad de diferenciarse y satisfacer las expectativas de sus clientes.

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun | Precision Engineering, CustomizableNewsJul.30,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsJul.30,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsJul.30,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery|Precision Engineering&Fluid ControlNewsJul.30,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsJul.30,2025

-

OEM Sand Cast Pump Valve Fittings-Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsJul.30,2025