Fusione a caldo permanente vantaggi e tecniche nel processo di produzione industriale

La pressofusione permanente Un'analisi approfondita

La pressofusione permanente è un processo di lavorazione dei metalli che ha guadagnato molta attenzione nel settore della produzione industriale. Questo metodo consiste nel versare metallo fuso all'interno di uno stampo permanente, che viene poi raffreddato per ottenere un pezzo finito. Questo articolo esplorerà i vantaggi, le applicazioni e le prospettive future della pressofusione permanente.

Vantaggi della pressofusione permanente

Uno dei principali vantaggi della pressofusione permanente è la sua efficienza. A differenza di altre tecniche di fusione, come la fusione a perdere, la pressofusione utilizza stampi riutilizzabili, il che significa che i costi di produzione possono essere significativamente ridotti nel lungo periodo. Inoltre, gli stampi realizzati in lega di acciaio o alluminio sono estremamente resistenti e possono sopportare un gran numero di cicli di produzione.

Un altro vantaggio è la qualità dei pezzi prodotti. Grazie al controllo preciso della temperatura e della pressione durante il processo, si ottengono componenti con tolleranze dimensionali molto strette. Questo è particolarmente importante in settori dove la precisione è fondamentale, come l’industria automobilistica e aerospaziale.

Inoltre, la pressofusione permanente consente di produrre geometrie complesse con un eccellente finish superficiale. Questo riduce la necessità di ulteriori lavorazioni e migliora il risparmio di tempo e risorse.

Applicazioni della pressofusione permanente

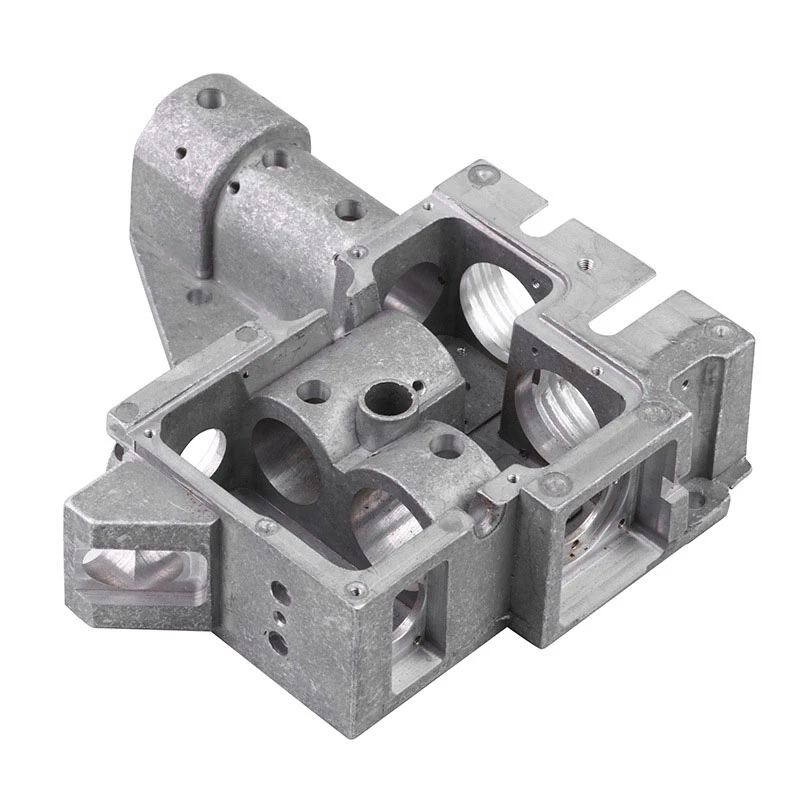

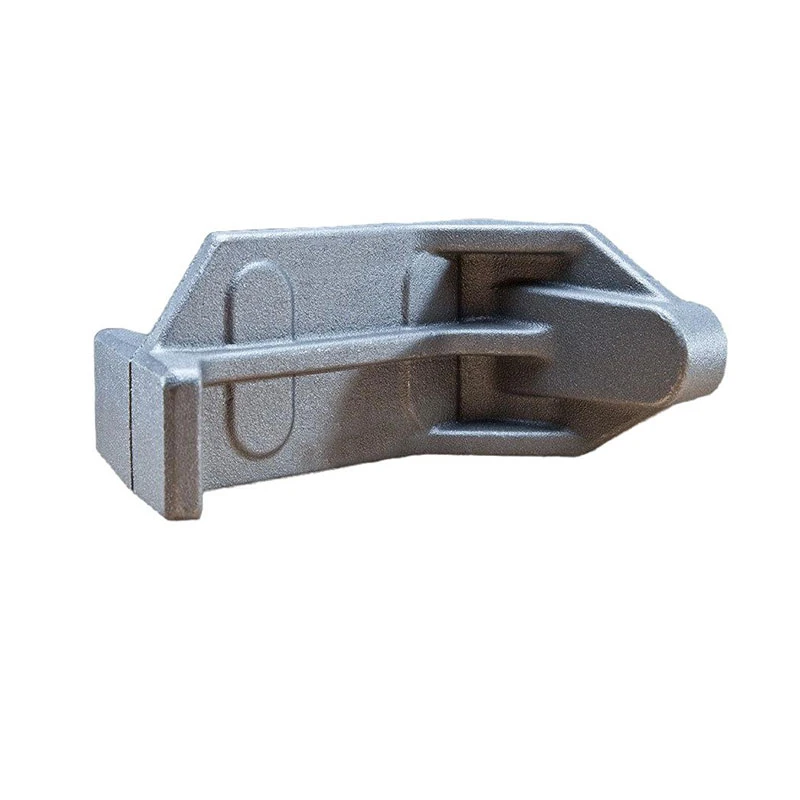

La pressofusione permanente è ampiamente utilizzata in diversi settori industriali. Uno degli utilizzi più comuni è nell’industria automobilistica per la produzione di componenti come teste cilindro, alloggiamenti per trasmissioni e parti del telaio. Questi componenti spesso richiedono un'alta resistenza meccanica e una buona lavorabilità, entrambe caratteristiche che la pressofusione permanente può offrire.

permanent die casting

Inoltre, questo processo è utilizzato nel settore elettrico ed elettronico per produrre custodie, connettori e altri componenti che necessitano di un'ottima conduzione termica e un elevato grado di protezione. Anche nel settore della nautica, la pressofusione permanente trova applicazione per la realizzazione di pezzi resistenti alla corrosione e agli agenti atmosferici.

In campo medicale, i dispositivi e gli strumenti realizzati tramite pressofusione permanente devono rispettare standard di qualità e precisione estrema, rendendo questo metodo ideale per tali applicazioni delicate.

Prospettive future

Il futuro della pressofusione permanente appare promettente, grazie a continui miglioramenti tecnologici. L'adozione di tecnologie avanzate come la stampa 3D per la realizzazione di prototipi di stampi e l'uso di materiali innovativi possono ulteriormente ottimizzare il processo. Questi sviluppi potrebbero ridurre ulteriormente i costi di produzione e aumentare la flessibilità nella progettazione.

Inoltre, la crescente attenzione verso la sostenibilità e la produzione ecologica sta stimolando le aziende a riconsiderare i loro metodi di produzione. Poiché la pressofusione permanente consente un uso efficiente dei materiali e una diminuzione degli scarti, potrebbe diventare un metodo sempre più preferito rispetto agli approcci meno sostenibili.

Infine, l'integrazione dell'automazione e dell'intelligenza artificiale nel processo di produzione rappresenta un'altra area di crescita. Utilizzando sistemi intelligenti per monitorare e ottimizzare il processo di pressofusione, le aziende possono migliorare ulteriormente la qualità del prodotto e ridurre i tempi di inattività.

Conclusione

La pressofusione permanente rappresenta un metodo altamente efficiente e versatile per la produzione di componenti metallici. Con i suoi numerosi vantaggi e applicazioni diversificate, continua a essere una scelta preferita in molti settori industriali. Le prospettive future indicano che l’innovazione tecnologica e l’attenzione alla sostenibilità giocheranno ruoli fondamentali nel suo sviluppo, assicurando che la pressofusione permanente rimanga un pilastro della produzione moderna.

-

Precision Sheet Metal Stamping Manufacturer | Fast & ReliableNewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsAug.01,2025

-

Custom OEM Impellers | High Efficiency & PrecisionNewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery | Customization, Quality AssuranceNewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsAug.01,2025

-

OEM Sand Cast Pump Valve Fittings - Baoding Hairun Machinery And Equipment Trading Co., Ltd.NewsJul.31,2025